引言

依据《2025 年危险化学品安全监管工作要点》第二项”关键机泵状态监测场景建设”要求:

- 重大危险源关键压缩机、高危泵(高温泵/液态烃泵/有毒介质泵)

- 2025 年底前完成状态监测系统建设

- 实现健康诊断与安全运行水平提升

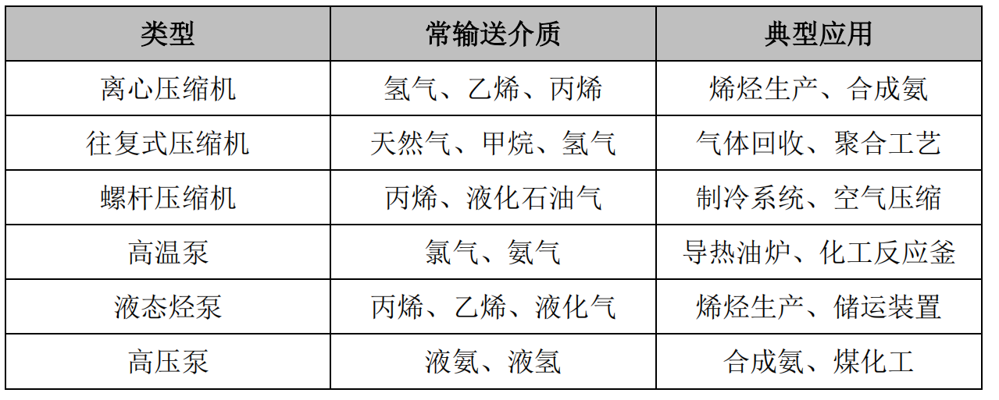

压缩机、泵通常用于气体介质的压缩、输送和储存,危险性主要来自高压、易燃、有毒介质;设备类型及常用场景如表下:

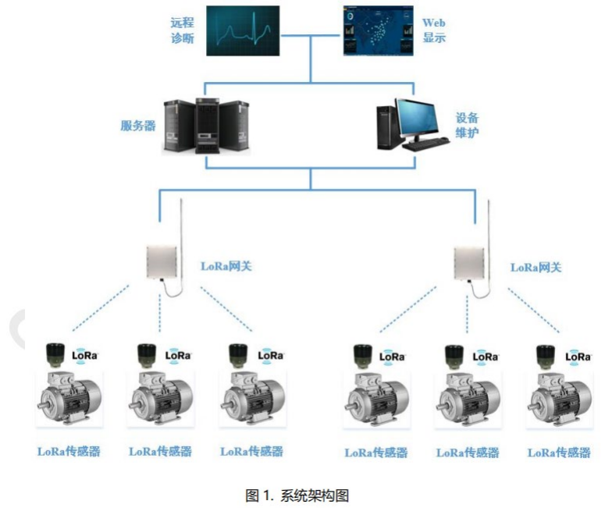

系统介绍

高危机泵状态监测与故障诊断系统(以下简称“监测系统”)包括基本信息管理、振动监测、设备完整性功能联动、报告管理等功能。

- 支持结合设备完整性系统实现高危机泵类型、机泵功率等基础信息管理;

- 支持温振传感器振动信号采集处理、振动特征值计算、频谱分析等数据处理功能;

- 支持机泵运行状态监控、异常报警管理功能;

- 支持基于机泵状态监控数据动态更新维修策略及维修计划功能;

- 支持机泵事故事件管理及信息溯源功能。

高危机泵状态监测与故障诊断系统结合部署于机泵的温振传感器监测数据、机泵电流电压数据、机泵相关进出口压力工艺数据等实现连续监测及多维感知。

功能介绍

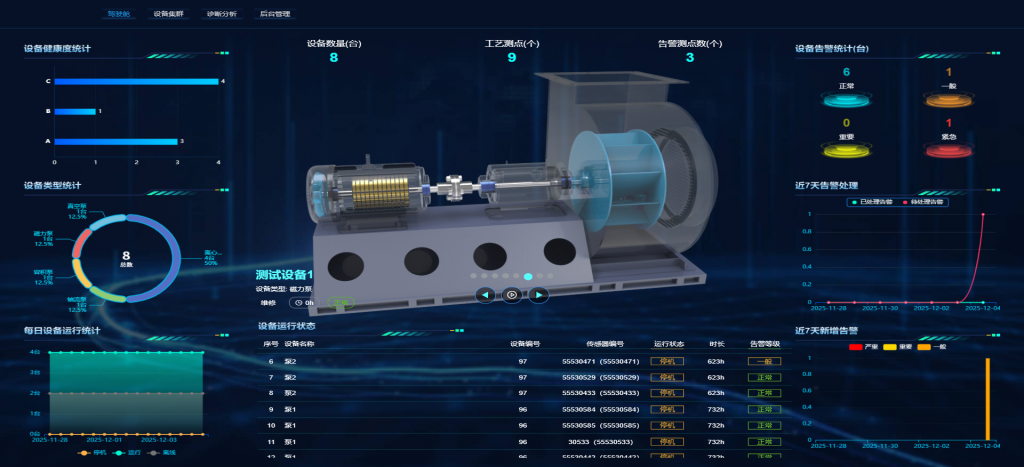

1.机泵驾驶舱

关键机泵状态监控详情界面集中展示设备核心信息,包括设备编号、名称、类型、所属部门及位置。该界面提供设备健康度量化评分,并以颜色编码直观标识健康状况。同时,集成了机泵平面模型展示功能,清晰呈现设备结构。设备运行状态(如累计运行时长、启停次数、报警次数)实时更新,并提供详尽的报警与事件记录,便于用户及时掌握设备异常。

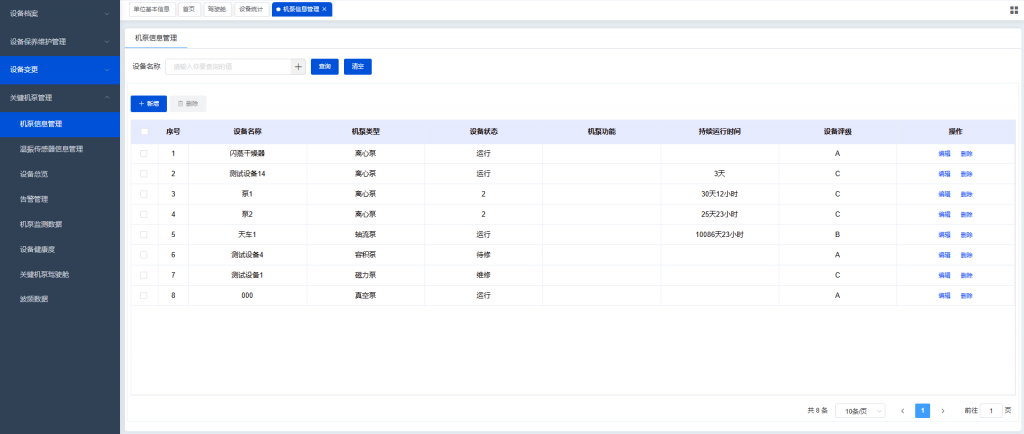

2.机泵信息管理

系统结合管理系统的基础信息管理功能,扩展机泵介质、介质温度机泵类型、机泵功能等机泵信息,实现机泵的有效分类分级及高危机泵识别。系统含设备树、设备基础信息、专业信息、分类信息、参数信息、附加信息、备品备件、关联附件、各类周期计划,通过流程控制保障设备编码唯一性,做到一设一档。

3.温振传感器信息管理

系统结合设备完整性管理系统的设备树功能,扩展建立传感器实体层级,具备传感器台账、所属关系、点位绑定、运行状态监控等基本管理功能。

采集设备的振动和温度数据,并将数据通过基站上传至服务器预警系统软件。通过增加的无线智能传感器在线监测设备运行的振动(三轴向加速度、速度、位移)、温度、倾角等参数,多参量融合综合分析后发出故障预警和诊断结论。

4.设备监测

系统集中管理展示机泵多点位温振数据(含多种特征值、时域谱、频域谱、温度等)、支持接入设备工艺数据,通过数据的联合分析、数据处理、历史查询等功能。实现设备相关数据的采集,记录设备产生的故障模式及其对安全生产造成的影响,并按照故障模式的严重程度提出警示及相应处置措施。系统集中管理展示机泵多点位温振数据(含多种特征值、时域谱、频域谱等)、支持相关工艺指标(机泵进出口压力、流量等)数据及其变化趋势,具备数据的联合分析、数据处理、历史查询等功能。

5.机泵告警信息管理

该功能集中展示所有设备的异常告警数据,帮助用户高效管理各类告警事件,实现告警信息标准化管理,确保数据的完整性与可追溯性,从而提升对生产异常的处理效率与响应速度。

6.机泵状态诊断分析

系统基于先进的预测性维修与故障诊断技术、可靠性评估与预测算法,对设备状态进行综合评估,生成状态评分及诊断结论,并清晰呈现于大屏。

欢迎咨询

18270137213

业务咨询 黄心宇