建设背景

为推动安全生产监管模式向事前预防转型,有效防范遏制重特大生产安全事故发生,按照《安全生产治本攻坚三年行动方案(2024- 2026年)》有关要求,全面推进钢铁和铝加工(深井铸造)企业安全生产风险监测预警系统建设应用。

工作目标

通过在铝加工(深井铸造)企业建设应用监测预警系统,实现企业关键安全数据实时监测报警、安全风险动态预警,推动企业严格落实安全生产主体责任,提高安全风险管控信息化、智能化水平,有效防范遏制重特大生产安全事故发生。

建设内容

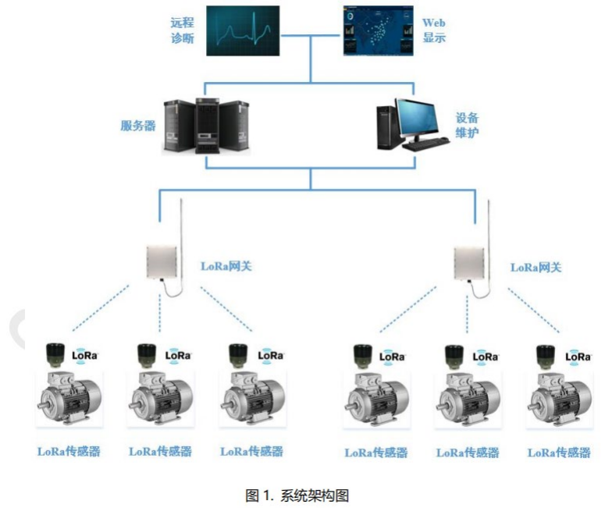

铝加工企业风险监测预警系统架构

主要功能介绍

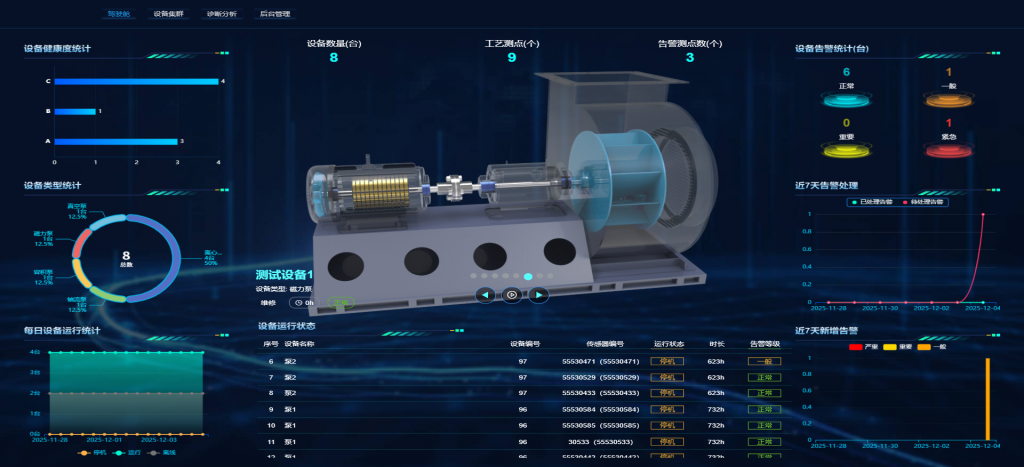

1.感知数据采集与分析

实时监测熔炼炉、铸造井和冷却水循环系统等关键设备和场所,实现以生产运行原理图的形式,远程实时监测生产工艺参数。 通过实时数据采集和分析,确保铸造期间感知数据在安全阈值内进行,预防事故,保障人员和设备安全,在生产过程中的关键参数超出预设的安全阈值时触发警报。

2.视频数据采集与分析

视频监控主要用于监测熔铸全过程,生产期间浇铸、铸造两类生产场所,视频画面能覆盖监控区域,且无严重遮挡。实现实时监测铸造单元在岗人员数量,AI 智能识别铸造单元在岗人员数量;实时监控生产期间浇铸、铸造过程;实时监控在岗人员安全生产行为,记录视频数据。

3.安全生产任务管理

用于设置钢丝绳、安全生产打卡等任务。PC 端设置钢丝绳检查提醒后,到检查时间时会有一条推送信息到移动端“消息”。点击任务详情进行任务检查,确认检查完填写并上报,记录会同步到PC端“钢丝绳检查记录”。

4.铝液泄漏智能识别监测

热成像识别:热成像技术基于物体辐射成像的原理,能够探测高温物体(如铝液)的热量分布。当铝液发生泄漏时,泄漏区域的温度会显著高于周围环境,通过红外热像仪可以捕捉到这种温度差异,并将其转换为热图像。

声纹识别:硬件配置可搭配选择AI边缘计算服务器+声音识别装置,基于声音识别技术的分流盘,漏铝识别率可选择采用现场测试或历史数据检测方式计算得出。

5.现场报警响应

提供呼叫响屏、语音播报器、蜂鸣器,可联动企业安全生产管理平台产生的报警预警及提醒,能够在第一时间内发出警报,使得现场人员迅速得知异常情况的发生,从而及时采取应对措施。有效防止事态扩大,减少因此带来的经济损失。

欢迎咨询

18270137213

业务咨询 黄心宇